串連現場與雲端 製造資訊管理走向智慧化

- 魏淑芳

德國的工業4.0帶起製造業智慧化趨勢,與過去幾次工業革命都專注於製造系統本體不同,這次的智慧製造主要訴求是讓IT與OT系統整合,透過IT技術讓OT系統的資訊可以被擷取、儲存與運算管理,藉此達到智慧化願景,而在此趨勢之前,製造系統其實早已有相關的的IT資訊管理平台。

其中SCADA與MES兩種系統早已在製造系統應用多年,這兩大系統由於發展多年,已為製造業者所熟悉,因此在這波智慧製造趨勢中,多數系統廠商並未發展出新的平台,而是強化SCADA與MES的功能,對下與工業物聯網的感測網路介接,對上則與雲端平台的PaaS層串連,架構出新世代資訊管理系統。

在這兩大系統中,SCADA的問世較早,當時的電腦是專為特定應用所設計,其軟硬體都是專用型,因此SCADA也是用自己的軟體在自己的硬體上運作,1980年代,泛用型電腦出現,SCADA開始可用VAX等電腦與其他通用型工作站運作,作業系統則採UNIX軟體,在此階段,SCADA被大量應用於電網調度。

到這兩個階段為止,SCADA都仍屬於集中式系統,由於系統不具開放性,在維護與升級都有一定難度,而此問題一直到1990年,SCADA開始具備分散式運算網路與關聯式資料庫技術,可以大範圍連網,再加上電腦在此時成為科技產業顯學,各種技術紛紛被研發出來,SCADA也大量引入這些新技術,因此是其發展最快的階段。

2012年德國啟動的工業4.0,則被視為SCADA第4階段的開始,在這階段中,SCADA大量採用了網際網路、物件導向、神經網路等技術,並與其他系統串接,為製造現場打造出可視化資訊管理架構。

在智慧製造系統中,SCADA的主要功能是連結OT系統,OT層各種製造設備的訊號被感測器擷取後,上傳至具邊緣運算能力的中繼平台,讓平台分析數據並將之可視化,平台經過分析學習後,再以固定模型的演算法運算出的關鍵參數,並發出指令給控制器,完成底層設備的智慧化運作,

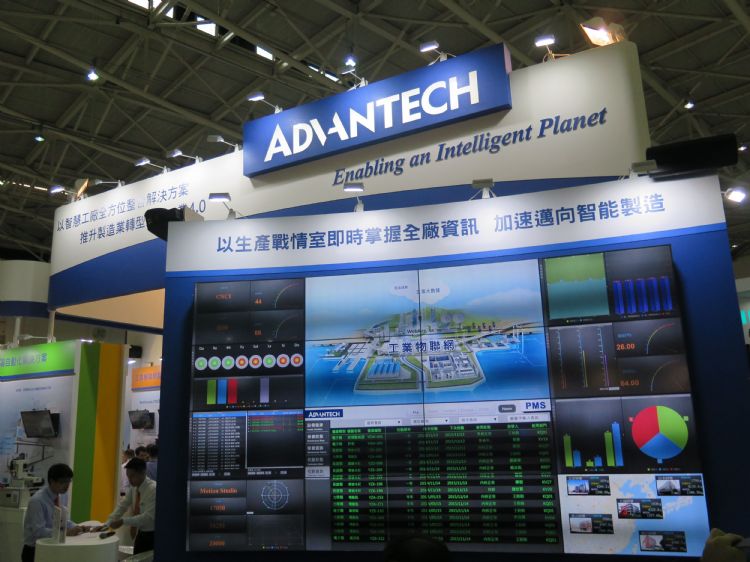

在此運作過程中,所有OT設備都透過聯網系統將訊息傳送到閘道器,閘道器再連結到雲端架構的SQL伺服器,並由SCADA平台,達到可視化效果,匯集OT設備端各種訊息的SCADA,並可將之彙整顯示為儀表板,讓管理者完整掌握產線的所有狀態。

為滿足智慧製造的可視化需求,SCADA現在已有即時狀態與長時分析兩種功能位,在即時狀態部分主要顯示系統的耗能、溫度,或生產設備的即時產量、稼動率、良率等,除了設備狀態外,SCADA也會有即時警報設計,在設備有狀況時發出警報,提醒管理人員。在長時趨勢分析部分,SCADA則是呈現設備累積的紀錄數據,像是機不同設備的耗電比、馬達的震動與運轉等,管理者可從這些長時數值看到設備的變化。

這些可視化資訊的顯示功能,是奠基於製造系統的邊緣運算設計,將生產設備與閘道器的運算數值顯示在SCADA介面上,而這些數值與資訊除了應用於在製造現場外,也會被上傳到雲端,一方面備儲存、分析出最佳化生產策略,另一方面則匯集到企業戰情系統,讓上層管理者可完全掌握各生產基地的狀況。

SCADA之外,智慧製造現場另一個資訊管理系統是MES(Manufacturing Execution System;製造執行系統),MES主要是整合產線各環節資訊,並與上層的MES鏈接,讓生產與營運兩大核心的資訊可以整合。

MES與SCADA的建置目標不同,SCADA主要是用來偵測設備狀況,MES的是掌握產線動態,其主要有4大目標,包括提高工廠產能、管理生產成本、強化客戶服務、改善產品品質。

MES系統過去的做法是在產線中每一環節設置資料搜集器,以掃描條碼紀錄生產訊息,不過因應智慧製造趨勢,MES系統業者近年來也將之改版,使其具有一定程度的SCADA功能,讓產線人員可將所有設備聯網,並透過其MES的顯示與監控掌握設備狀態,再以AI的分析,落實智慧化願景,像是在製程中以MES擷取設備數據、原物料批號、良率等參數資料,解碼各製程資料,並進行多維度分析,找出產品的最佳化製程。

由目前發展來看,SCADA與MES在功能面已有重疊,而製造現場的可視化介面勢必會整合為單一視窗,以利於管理者觀看,因此這未來SCADA與MES雖不至於在市場消失,但是將會出現兼具兩大系統功能第3種資訊管理系統,讓製造業者多一種選擇。

至於在系統建構方面,無論是SCADA或MES,目前都仍以大型製造業為主要導入對象,原因仍在於投資報酬率與資源。大型企業的導入目標明確,同時對這類型IT系統有固定的投資報酬評估方式,因此可以篤定掌握效益發生期間,相對之下中小企業由於資源有限,而SCADA或MES的初期建置都在數十萬至百萬元以上,對此一族群是沉重的負擔。

再者智慧製造系統必須從最底層設備開始做起,即便是最簡單的系統,也要建置感測網路與機聯網,這些軟硬體從植入感測器到數據篩流、分析,快則6個月慢則1年,績效才會開始浮現,對中小企業來說,這龐大的投資與長時間的效益隱藏期,將是難以承受之重,也直接影響了此一族群的導入意願。

對此系統業者則建議,中小企業在導入智慧製造資訊管理系統時,不必先行擘劃太遠的藍圖,只要先解決目前最急迫的痛點,目前市場中最常見的是馬達、刀具之類的設備運作狀態偵測,避免因臨時故障帶來的停機損失。

這些痛點逐一解決後,系統就會累積起一定程度的智慧化功能,此一做法不但可在有限資源下打造出智慧製造系統,也可確保系統功能完全貼合本身需求,對中小企業來說,會是最妥善可靠的智慧轉型方式。