導電油墨技術與產品應用方向

- DIGITIMES企劃

導電油墨為使用於印刷電路板、薄膜式開關、ITO觸控螢幕製程、RFID電子標籤等電子資訊產品,相較製作印刷電路板,使用導電油墨可以在軟性基材上印刷使用,製成的線路亦具良好的導電性,現在甚至有奈米金屬、有機高分子、有機金屬分解等導電油墨產品…

3C產品為了追求輕薄短小設計,越來越多電子產品對於導電油墨(Electrically conductive printing ink)的需求也正逐步增高。顧名思義,導電油墨就是會導電的油墨,油墨經過將樹脂原料於有機溶劑溶解後,於製程中添加大量導電粒子加以製作成油墨型態產品,使用導電油墨經特殊加工製程,可將電路、導電線路利用印製方式形成電路,新成分與製法的導電油墨甚至可以製作超細線路或是製作替代天線用途的特殊電路。

觸控人機介面抬頭 掀起ITO應用需求激增

而在觸控螢幕、薄膜開關設計盛行,各式整合觸控應用的設備已經成為生活一部分,而觸控產品的人機介面設計,有助於用戶以更快速、直覺的方式操控各種設備與軟體,觸控概念的產品從商業用的POS端點銷售系統、智慧手機、平板電腦與一般家電的薄膜開關,都會使用到導電油墨加工處理。

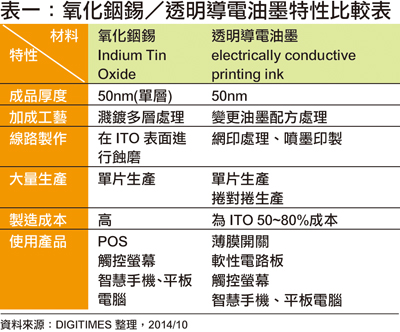

尤其是觸控螢幕製程中,關鍵的觸控氧化銦錫(Indium Tin Oxide;ITO)製作,其製作關鍵在於需要以高光學透明度特性,搭配低電阻率的傳導線路設計,高光學穿透率目的在於維持高品質的影像呈現,不會因為ITO層影響顯示內容可見度,而低電阻率的線路設計在於,電容式觸控感測的人體電荷極為微弱,必須以高導電性的線路減少驅動電路的功耗與提升感測信號品質。

ITO工序繁複成本高 導電油墨可降成本增效率

ITO的製作工藝相當繁複,一般需在玻璃或聚酯材質基材進行製作,運用濺鍍導電材料在基材表面,進而取得一層極為精細的導電材料,早期的製作流程為購入薄片狀的ITO,在針對產品需求進行ITO表面加工,例如使用磨蝕方式將所需的電子線路不需要的部分處理掉,但這種作法不但耗時、成本高,當僅需製作極小一部分電路需求,也要磨蝕掉大部分的材料相當耗成本,尤其是當需提升部分線路的導電性能時,甚至要使用多層濺鍍處理的表面加工ITO,加工材料成本就更高了。

而以觸控螢幕所需的ITO,可以使用透明特性強的導電油墨進行加工,以印刷、轉印方式,直接在基材上印製所需電子線路,印製完成後再加工處理使其材料導電性處理到所需的成品效果,而需要加成(Additive Process)製作工藝時,只要增加油墨塗佈量或次數、或變更油墨配方,即可針對特定線路加強其形成線路的導電特性,相對原有先在基材濺鍍整層導電層、再進行蝕磨的加工流程更為簡便、快速與節省成本,新穎的透明導電油墨材質特性不管在透明度或是導電電性表現上,已能與舊式ITO的導電層線路加工製法相當,甚至某些材料導電特性表現還優於一般單層ITO水準,整體製作ITO成本可降低20~50%不等。

透明導電油墨透光率高 線路電性媲美ITO水準

若以透明導電油墨的導電性與傳統濺鍍處理的導電層比較,導電油墨印製的電子線路電阻值可較單層濺鍍的ITO表現佳,一般僅後者的一半電阻值,而為了因應電子產品薄化、散熱不易機構內溫度較高問題,新配方的絕緣表面塗層材料亦有印刷性更優異、高透射性、耐高溫的絕緣表面等特色,可在導電油墨線路行程後再進行加工,保護形成的線路提升其耐用度。

使用印刷型態的導電油墨進行觸控螢幕關鍵ITO製作,會有相當大的成本效益,首先,製作廠方可以不需購入整套ITO製作流程所需的設備,如濺鍍、蝕磨等製作設備,僅需相對低成本的線路絲網印刷處理,或用噴墨設備進行線路處理,亦可生產印刷式的觸控螢幕產品,而一般ITO處理的導電薄膜厚度約在50nm,透明導電油墨印刷的線路厚度也約在50nm上下,並不會與ITO厚度水準差距不大。

支援捲對捲生產 可因應可撓產品設計需求

印刷式導電油墨處理亦可支援捲對捲(Roll to Roll)製程生產,對於製作大面積的線路電阻值表現均勻度較高,若在軟式基材上加工,製成的電子線路也能同時具備可撓曲的應用特性,在因應未來主流的可撓曲顯示螢幕觸控或相關電子電路製作應用,傳統ITO產品即無法因應使用需求,僅有印刷式的導電油墨產品才能因應設計目標,產品的未來性更高。

雖然目前導電油墨用於取代ITO可達到20~50%成本降低效益,同時採網印或是噴墨印製線路的製造效能也遠勝於單片式生產,但實際上導電油墨製程亦持續在配方、製作方案上持續優化產製成本架構,不僅需在導電性能、多基材的印刷適應性、降低成本方面積極改善。尤其是在因應RFID智能標籤、可撓式顯示器、穿戴式電子設備可撓印製電路板等,導電油墨均具備極佳的未來使用擴展特性。

導入奈米材料提升導電性 材料特性持續優化

在追求導電性優化需求下,傳統導電油墨使用的銀粉、銅粉等導電分子,已由奈米銀粉/銀粉組合的特殊奈米導電油墨取代,而加工處理流程除因應傳統的網印印刷外,也出現更具效能的噴墨印刷製程,可在調整油墨配方與噴塗程序進行整合,提供更快速、品質表現一致的導電線路特性。

除成本考量外,導電油墨導入製程還可將生產製造的資源浪費進一步壓低,例如生產RFID智能標籤可以利用導電油墨印刷取代傳統製法的銅箔壓延製作或是蝕刻製作方法,大量減少銅材料的浪費、減少製程中的水資源浪費,對後續的廢水處理也可進一步減少,達到製程更簡潔、成本更低、效率更高。但實際上目前部分導電油墨本身也有著材料浪費、油墨材料環保問題等需要持續改善,但相對傳統製程卻已有大幅優化的效益。

- 台灣PCB產業白皮書6年計畫 搶攻兆元商機

- TPCA Show 2014熱鬧開展 PCB產業年度盛會

- 志聖強推PCB設備新品 搶攻HDI、軟板需求

- 整合產業鍊力量 促使PCB晉升兆元產業

- 雷射製程設備整合 保台製高階HDI優勢

- 導電油墨技術與產品應用方向

- IT輕薄風 先進FPC軟板材料應用抬頭

- 東遠SPS結盟 承接高速滾筒式網版印刷機技術

- 超特投資湖北黃石新廠 就近服務華中華南客戶

- 行動穿戴應用趨勢下的3D軟板應用趨勢

- 從TPCA 2014看PCB設備在LDI領域大放異彩

- 安費諾亮泰推出LED智慧照明解決方案

- 製造新思維 東典科技幫您成為智慧主人

- 易格斯E6.1拖鏈 經IPA測試達ISO CLASS一級

- 東台精機於2014 TPCA SHOW展示多台機型

- PCB業者積極佈局新興應用市場