觸控技術多元發展 便攜式裝置人機介面更親善

- DIGITIMES企劃

便攜式裝置市場最熱門的產品,應當以Apple iOS Device系列產品莫屬,不只是智慧型手機的iPhone熱門,連Tablet形式的iPad都引領市場熱潮,綜觀Apple便攜式裝置的成功關鍵,在於整合更直覺、更具人性的觸控介面,這對於發展便攜式裝置的其他業者而言,提供了重要的設計參考...

觸控式人機介面,其實並不是什麼新興技術,早期智慧型手機、工控電腦都有對應產品,但早期產品受限於成本與技術,操作體驗的效果有限,一直等到iPhone、iPad應用的觸控介面打響投射式電容觸控技術的名號後,觸控技術的應用版圖才急速擴張,成為目前便攜式裝置螢幕設計首選的解決方案。

隨著智慧型手機、平板裝置...等電子產品大量應用於日常生活,市場上幾乎是每部智慧型手機、平板裝置均搭載了觸控螢幕,促使觸控螢幕商機迅速擴增,並帶動整體顯示器產業大幅成長。而便攜式裝置的觸控螢幕設計必須視不同顯示尺寸、應用環境、使用條件的需求差異,在開發階段選擇電阻、電容、光學或電磁式觸控技術來進行設計,而不同技術都有其成本、效能、應用特徵,在選擇相關解決方案前不能不慎重考量。

以平板電腦裝置的平台概念,其實是源自智慧型手機進階擴充應用資源的延伸產品,而且其操作模式是以「觸控」作為唯一的輸入與人機互動形式。另一方面,觀察市場發展趨勢,平板電腦裝置不僅是PC、NB業者可以自原有的生產形式、產品進行轉化,同時原本發展功能手機、智慧型手機的業者,也可藉著既有的行動電話發展基礎,進一步擴展平板裝置產品,廠商若曾開發過筆記型電腦或智慧型手機,投入平板裝置市場時,會較容易參與競爭,且不易被淘汰。

觸控螢幕的產值正急速攀升

觸控螢幕為目前眾多人機介面應用中,最簡單、直覺、不需學習的操作技術,加上觸控螢幕設計已大量用於各式顯示型裝置產品中,觸控逐漸成為相關產品的必備功能,因此,觸控螢幕也相對成為顯示設備中的關鍵技術與元件。

觸控螢幕具操作簡易特性,相當適合應用於小尺寸的手持式行動裝置,或公共場所應用的Kiosk資訊端點查詢設備,同時也常見於工業生產線上的機台控制、設備控制場合。而觸控螢幕具有多項特色,像是操作簡單、應用直覺,可將操作說明內嵌螢幕應用功能之上,因此相對減少操作錯誤與學習成本。另外,觸控式人機介面亦可取代鍵盤、滑鼠等輸入裝置,亦可達到節省機台設置空間的效益。

目前常見的整合形式,觸控螢幕可分外掛或內嵌兩種製作方式。外掛式觸控螢幕技術為顯示面板與觸控模組可以來自不同供應商,由生產線組裝拼合,只要螢幕尺寸一致,都可輕易的讓產品升級成具觸控功能的平台,組裝的深度可以是以貼合方式達到顯示模組的光學特性強化或材料薄化的設計要求,也有利用機構方式組裝的二度處理形式。

至於內嵌式生產技術,是在生產液晶面板的過程中即將觸控元件直接與顯示面板進行整合,成為兼具觸控與顯示功能的一體式設計,此部分的製作難度、良率與元件成本都較外掛式的高,相關製程技術仍持續發展中。

電阻式與電容式觸控 競逐中/小尺寸裝置應用市場

市場可選用之觸控技術相當多,但主要還是要看螢幕大小來進行挑選,例如,目前電容式觸控晶片已能達到20~30吋面板的觸點解析,但實際上實用性、準確率、性價比較高之觸控螢幕尺寸,仍以5~10吋為主流。

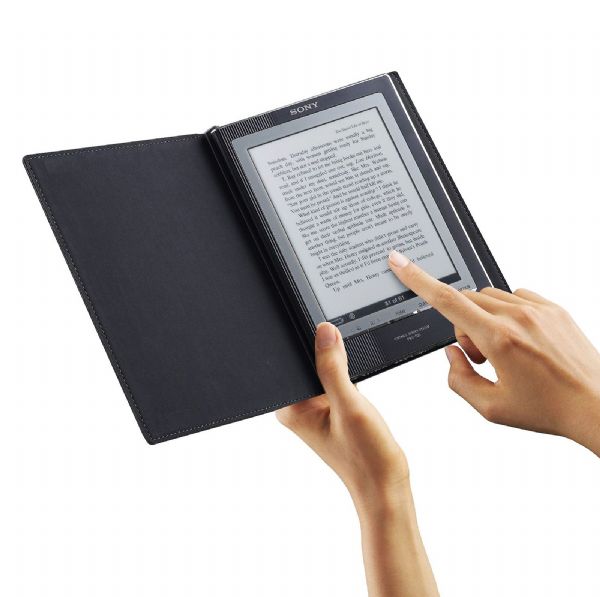

而投射式電容技術在iOS Device市場表現不俗的光環下,儼然成為中/小尺寸觸控螢幕的主流技術,電容、電磁觸控等不同觸控技術,各自具有不可取代的技術特徵,例如電子書之類的行動應用產品,使用者在閱讀過程中偶爾會有作筆記、加批註的操作需求,這時僅有觸點解析偵測的功能顯然是不夠的,尤其是在教育應用方面,還需要觸控筆之類的輔助設計來模擬手寫環境,這時具電磁筆式輸入功能的觸控式手寫板,擁有辨認精準筆跡、手勢、繪製精密圖形的應用特性,因此選擇觸控螢幕技術不該只以選項的熱門程度為依歸。

目前觸控螢幕的主流技術,大致可分成光學式、表面聲波式、電磁式、電阻式、電容式5類,不同觸控技術會在成本與技術上擁有不同的限制與應用考量,但最大關鍵在於不同技術所適用的螢幕顯示尺寸差異。一般來說,表面聲波式、光學式觸控技術對於超大、大與中尺寸螢幕較為適用;而電容式、電阻式之類的觸控螢幕技術,則對中、小尺寸螢幕發展較具成本效益;電磁式觸控螢幕技術則適合需要較高精確度的精密繪圖應用。

對中、小尺寸觸控螢幕而言,當前最普及的搭配應為電阻式與電容式觸控技術,早期產品多以技術單純、成本低廉的電阻式觸控方案為主流,但近期Apple iOS Device全面使用具高透光度與多觸點偵測功能之電容式觸控技術,其技術門檻較高,但產品的最終性能表現多優於電阻式觸控產品,該技術差異也如實反應在市場的實際銷售表現。

比較電阻式與電容式觸控螢幕技術,在耐用年限方面,由於電阻式觸控螢幕元件的物理特性、作動原理,應用時會不斷進行螢幕壓按動作,經過長時間使用後,觸控螢幕表面材質將會逐漸劣化,造成觸點偵測、反應性能呈現低落的情況。

而電容式觸控技術近來的市佔率暴增,並逐漸躍升市場主流,主要因其技術的大幅改善,目前量產產品的電容觸控方案可支援螢幕尺寸達到15吋以上,同時亦可用於Tablet Device、MID...等產品,但若考量到成本,仍有中/小尺寸產品採取電阻式觸控設計的案例。

至於電容式觸控螢幕,其作用原理不同於電阻式設計,是藉由偵測使用者的指腹與觸控螢幕面板間的微弱電容變化量來解析觸點座標,透過電容觸屏控制IC判斷觸控點絕對座標,因為判斷觸點為利用電容變化而非物理性的壓按操作,相對來說電容式觸控螢幕的壽命會較電阻式更長,另在目前的觸控IC改善之下,電容式觸控螢幕的觸點解析反應速度也較電阻式快。熱門的Apple iPad、iPhone使用的即是投射式電容觸控技術。

也因為Apple iOS Device的銷售表現太亮眼,因此觸控螢幕技術版塊產生大幅變更,目前iOS Device採行的投射式電容觸控螢幕技術成為應用市場的主流,其主要構造為觸控螢幕最外面的表面保護玻璃(Cover Glass),搭配位於下方層的觸點感應器(Touch Sensor),最下方再以液晶面板(LCD)進行整合(iOS Device多用IPS LCD面板),3個主要元件結構以光學膠(Optical Clear Adhesive;OCA)或液態式水膠進行貼合,再搭配異方性導電薄膜膠(Anisotropic Conductive Film,ACF)來連接軟式電路板(Flexible printed circuit;FPC)上的電路,最後再與功能應用之電子電路組合製成觸控螢幕模組。

觸控螢幕大多採模組形式出貨,而模組的製程良率即影響終端產品的產能與成本,各家觸控螢幕廠商積極提升液晶面板後段模組(Liquid crystal module;LCM),同時布局保護玻璃(Cover Glass)。所謂LCM為指液晶顯示模塊(Lquid crystal module),LCM包括LCD顯示之驅動電路、連接器電路、模組鐵框、模組鐵架等,另還包括背光(CCFL)和驅動電路形成一整合模組設計。

目前採外掛式觸控螢幕製程的產品,關鍵在於製程中的貼合良率,良率差異將會影響終端產品的成本與使用效益,市場現況是以外掛式為主,但為了縮減產品厚度、減輕終端產品重量,採貼合外掛設計的方案會逐步朝內嵌式觸控螢幕設計技術進展,如果內嵌式設計可以排除外掛式製程常見的生產問題與風險,嵌入式觸控螢幕設計還能與面板製程作更深度整合,同時更積極地降低元件產製成本。

材料優勢拉大技術差距

再來觀察近期最熱門的Tablet產品在觸控螢幕應用的策略與影響,以iPad第2代的改版設計為例,相較iPad第1代產品的厚度13.4mm、700g產品重量,iPad 2的產品厚度減少8.8mm,整機重量亦降至600g。

前、後代iPad的技術架構並未出現大幅變更,但光是在產品厚度與重量方面的規格精進,就成為iPad 2維持熱賣的關鍵。解析iPad 2的規格改善,其實厚度與重量即最顯而易見的產品差異化關鍵,尤其目前市場多數Tablet產品的厚度規格仍與iPad 1規格相當,iPad 2的薄型化讓其在Tablet市場持續保有競爭優勢。

分析iPad 2使用的零組件,電池系統是產品縮減厚度最大的次級系統,由原本厚度6.1mm降至2.5mm,縮減幅度可達到59%,除電池由2個拆成3個,搭配縮減機構框體的厚度,在薄型化的同時更具備增加15%電池續航力與減少5g重量的優勢。另一方面是在觸控螢幕模組的薄化設計,iPad 2螢幕覆蓋塗層、玻璃材質是除電池之外影響整體厚度的另一關鍵因素。

iPad 2透過採行Asahi Glass新的薄化Dragontrail玻璃技術,使觸控螢幕覆蓋塗層厚度減少25%,讓原先的0.8mm減至僅剩0.6mm,在薄化前提下仍可維持相同的耐用度,除了材料的改善,iPad 2藉由減少螢幕的沖壓金屬片數量使螢幕厚度自3mm降到2.5mm,搭配顯示螢幕和電池片的機構設計,亦再省下0.3mm厚度。iPad 2觸控螢幕的差異化設計,也讓產品在整體市場構築了更高的競爭門檻。

薄型化設計熱門 觸控螢幕產業將出現新變化

延續上述觸控螢幕薄化相對使產品產生薄化效益的元件優勢,讓不少終端產品業者或是觸控螢幕模組業者,也開始重視薄型化設計的市場需求,例如,元件端液晶面板廠商與觸控螢幕模組廠商正開展不同形式的策略聯盟,透過生產供應鏈的垂直整合與合資,提升生產鏈的整合能力。另為了降低觸控面板模組的料件採購成本、提升產線的產能利用率,面板廠和觸控螢幕模組廠也嘗試進行表面玻璃(Cover Glass)、觸控感測器及面板供應鏈的整合。

因應目前產品強調超輕、超薄的要求,Apple先前採用的玻璃/玻璃(G/G)式的觸控螢幕設計架構,可能會有物理性的發展極限,為了達到超輕、超薄與壓低產製成本目標,觸控螢幕模組目前也朝1片玻璃(One Glass)的結構方案進行研發。

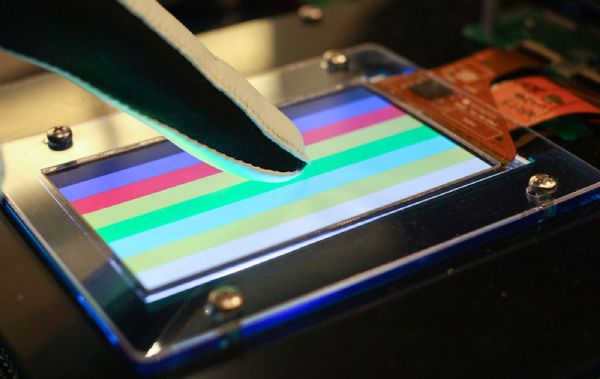

與G/G設計架構不同的是,One Glass為將感測器的設計整合到表面玻璃,在元件上可以達到厚度僅有1.2mm!這會比目前G/G設計架構方案的1.3~1.4mm薄許多,甚至觸控螢幕的整體光學表現,其透光率亦可達到G/G設計架構的表現水準,然而,One Glass架構雖在厚度有所改善,但結構上仍會對表面玻璃強度產生影響。此外,One Glass設計方案若要在產品上實作,多半還須搭配防爆膜表面處理,來強化產品的安全性,但此舉會增加產品的製作成本,One Glass架構的加工處理技術難度頗高,能否成為應用主流仍須持續觀察。

因此,量產產品的觸控螢幕技術,目前仍以接觸性的設計方案為主,未來很可能朝向投影式、非接觸性觸控應用技術持續發展,透過該項技術,使用者無須利用手指或觸控筆在螢幕進行觸按,而可與螢幕保持一段距離,透過偵測投影方式,在不接觸螢幕的狀況下進行操作,此亦可避免螢幕表面耗損,其螢幕設計亦不會受限於顯示尺寸,對未來的人機介面發展,將增添更多想像。

- 平板電腦進入戰國時代 看誰能獨領風騷?

- 觸控技術多元發展 便攜式裝置人機介面更親善

- 飛思卡爾i.MX系列延續輝煌成績 推出新一代i.MX53處理器與平板電腦解決方案

- 天工通訊新一代3G功率放大器挺進TD-SCDMA市場 朝向大中華區3G與4G功率放大器與射頻前端模組領導廠商邁進

- 三洋半導體推出用於數位錄音筆等可攜裝置的音訊處理方案

- 晶心Andes Core N9系列顛覆傳統核心 32位元入門處理器應用於觸控螢幕的最佳SoC解決方案

- Immersion MOTIV開發平台獲業界採用 首批感應觸覺效果應用程式正式推出

- SMSC發表KleerNet技術 擴展PC、平板電腦、家庭劇院和遊戲應用的無線音訊互通性

- 英飛凌執NFC功能智慧型手機安全晶片之牛耳 嵌入式安全晶片為NFC行動電話提供安全防護