車載電子系統、安全電控模組之散熱設計重點

汽車電子產業不管是安全或是娛樂應用設計,使用半導體技術已是不可避免的重要手段,當車內電子元器件數量持續增加,車用環境特有的高震動、高溫等嚴苛條件,已經成為安全與數位娛樂相關汽車電子設計的重要關鍵,如何達到有效散熱與提供足夠的保護設計方案,必須利用有效的散熱設計協助增加設計方案的完整性...

隨著車用電子元器件數量持續增加,從一般娛樂應用功能模組、到與用車安全息息相關的汽車安全設計方案,均朝著降低功能模組的元件數量、縮小模組體積、改善設計複雜度方向努力。

但減少元件數量雖可滿足簡化維護元件壽命的相關周邊電路設計、降低維修成本等好處,但實際上元件若經縮小尺寸採整合晶片型態設計,即便可大幅縮小組件尺寸,但同時也會造成元件運作溫度升高,產生穩定性降低的新問題,同時也會影響用車安全性。

尤其是現有車載系統所採行的零組件,需要降低元件數量、縮小模組尺寸,終極目標為減少整體電路所使用的元件數量,也造成新的半導體設計方案出現更多耗電設計問題,這在系統規劃前期工作中,必須在開發之前即檢視晶片配置優化設計,避免單一元件或整合型元件工作溫度過高,反而降低了整體車載系統穩定性,也必須避免車載系統影響用車安全。

利用熱模型驗證產品設計

常見改善作法為,在投入模組設計之前,即針對設計方案欲使用的電子電路解決方案,進行開發前熱模型建構與設計前的模型測試分析,甚至在整合晶片開發之初,即先進行核心元件的熱模型模擬,從小至整合元件、大至載板電路模組運行模擬,都可以先利用設計軟體先進行縝密熱模型分析與評估,先在設計前即針對系統現況進行掌握,再進行最終設計的元器件、設計方案進行最佳化設計調整。

早期建構應用方案熱模型參數,好處相當多,即便載板電路未完整預行熱模型分析,進行設計時最多也只是微調電路布局、設計方案重新調整,但若是整合晶片沒有做好最佳化設計調整,修改整合晶片設計耗費成本較高,開發時程也會因此滯延,後期改善設計方案並不容易進行,開發前需審慎考量。

汽車電子設置環境差異大 影響車載系統設計方針

先了解車載系統散熱問題與成因,目前汽車在運作、維運與安全系統方面,電子電路設計均扮演關鍵角色,尤其是整合型晶片設計與模組電路方案,讓大量電子化的汽車電控平台,可以在後期維護利用快速有效的模組替換達到保養維修之目的。

車內如方向盤、傳動機組、安全氣囊、冷氣空調、音響系統、防盜系統、胎壓感測...等車輛功能,均以大量電子電路與積體電路達到設計目的,但實際上相關汽車電子設計與車載系統,會散布在車體駕駛室、防火牆與引擎室三大運行環境中。

以駕駛室為例,駕駛室會有音響娛樂系統、車載通訊系統、電控儀表板...等電子設備,以一般消費性電子合理運作溫度為25°C~70°C,但汽車若是長時間於露天停車場高溫曝曬,車內駕駛室溫度可以高達85°C~90°C上下,已遠遠超過一般消費性電子合理環境溫度範圍。

另外,在防火牆應用環境中,汽車電子裝置會置於引擎與汽車駕駛室之間,置放於此處的電子元器件,則必須足以耐受高達100°C~105°C的高溫,才能滿足穩定運作之條件。但環境溫度最嚴苛的設置位置,則為引擎室內感測模組、安全應用模組等元器件,其運作環境溫度更高達125°C~130°C。

防火牆、引擎室高溫環境 增加電控模組設計難度

駕駛室內車載系統,其高溫運行條件限制,可以利用寬溫元件來進行改善;若是嵌入式處理器或是記憶體元器件,則可以強化被動?主動散熱設計。在實際應用環境上,由於車輛屬於高震動安裝環境,使用被動散熱或是分散高溫器件的載板位置,在因應高溫設計應用上並不會太困難。

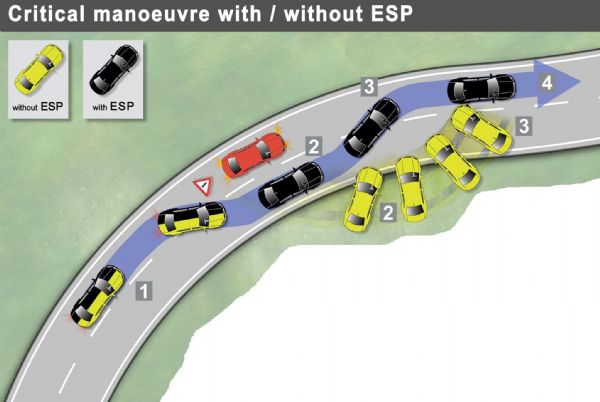

反而是防火牆與引擎室高溫設置環境,往往牽涉到的電子控制模組是左右行車安全的重點應用,如電子動力輔助方向盤、安全氣囊、ABS防鎖死煞車、動態行車循跡系統等功能應用,其中如需用電子動力制動的方向盤、煞車系統等,驅動電路多屬高功率設計,必須在僅數個ms就必須輸出50~100W的驅動輸出。

除了防火牆、引擎室環境溫度本身就較高,電控模組本身瞬間高功率輸出設計需求,也會使模組功耗過度集中在驅動IC上,這些關鍵元器件表面溫度,會在制動產生或作動時瞬間產生180°C~190°C的高溫,而相關電控電路若無有效處理散熱需求,則可能產生安全制動力不足或功能失效問題,造成安全電控設備可靠度偏低。

隨著民眾對於行車安全觀念持續提升,購車民眾也對於安全配備數量要求越來越高,如新款智能車種大多需配備6~8個安全氣囊,ABS煞車防鎖死系統已是標準配備,具競爭力的車種還須提供循跡、防滑等安全電控機制,來強化用車者的操駕安全性,電控安全設計模組數量增加已是不可避免之趨勢,安全電控模組增加亦是無法避免的現況,也讓新的車輛安全電控模組開發難度大幅增加,而進行相關電控模組開發也成為提高系統可靠度的關鍵。

此外,汽車產業與其他產業一樣,也遭遇到製造、材料、開發成本持續壓低的壓力,若以散熱改善設計方向考量,採用金屬機殼或許會是最佳選擇,但實際上金屬材質雖在散熱條件較好、但同時也會使整體車重增加,材料成本同時也會因為金屬加工不易與材料本身價格問題,造成整體成本增加。

因應成本考量 選用塑料機殼需注意散熱設計

為了追求成本壓縮,原有採行金屬機殼的電控模組改用塑料機殼替代。採用塑料材質好處相當多,一方面射出成型製程可讓生產速度、成本大幅降低,加上塑料外殼可讓整體模組重量僅金屬製品的五分之一不到,但缺點卻是散熱設計限制較多,因為塑料材質導熱效果不佳,改用塑料機殼雖在成本、重量上取得優勢,卻會造成電控模組散熱負荷,令安全電控系統散熱效率降低,若不妥善處理散熱問題,將導致電控設備壽命與作動可靠度都會受到影響。

對於電控模組的電路載板,目前工業設計方案也採取多元散熱設計方案。例如,為讓關鍵驅動晶粒散熱效果強化,這類大功率IC封裝方式會採取PowerPAD封裝,即外露焊墊型態,透過晶粒底座下焊墊外露,利用錫料直接焊接於電路載板上,使得晶粒進行大電力驅動時產生的高溫可以透過IC下方金屬焊墊將元件溫度傳導至電路載板,利用這種設計方案,可以讓大功率IC元件約八成高溫透過載板散逸。

使用元件配置 改善電控模組散熱設計

除了利用封裝方式與載板上料型態來改善重點元件散熱設計外,高功率元件的晶粒高溫約兩成是透過接腳與IC封裝體側邊散出,元件散熱處理大多是採材料間傳導、模組機構內熱對流,與元件本身輻射型態進行散熱,其中透過輻射熱型態的散熱效率最低,大部分電控模組主要散熱機制為由傳導與對流達成。

為了達到較佳散熱表現,在設計方案中也會利用元件排佈型態改善電控模組散熱效果。例如,電控模組設計可以先將低電力與高功率元件先區隔配置,在溫度模擬與實際驗證經驗觀察,高功率元件若採取高密度區塊型設置,其溫度對流散熱效果會偏低,即便利用PowerPAD封裝搭配PCB板焊接傳導散熱輔助,也會讓高溫區塊過度集中,造成電控模組溫度集中在高功率元件區塊,影響散熱效率。

較合宜作法是將高功率IC元件採長方形配置而不是正方形配置,因為長方形料件配置可讓元件於機殼內熱對流效率增加,再搭配原有高功率元件焊接傳導散熱機制,長條型元件配置可讓高功率元件溫度不會過度集中。但變更最佳化料件配置時,也必須考量電控載板本身高功率、低耗電元件供電分配設計,避免為了追求最佳化散熱設計,而造成電路載板供電不穩問題。