內嵌式電容觸控螢幕 積極薄化現有G/G、G/F/F型觸控設計方案

在Apple行動產品積極導入G/G電容觸控螢幕方案,以優異顯示水準與精準多點觸控設計,令其產品在市場獲得極大成功。然而深入探究,現有G/G電容觸控方案由於結構複雜、成本較高,顯示觸屏模組厚度不易薄化,必須從結構面突破改善,才能讓電容觸控顯屏模組更能迎合未來觸控型產品所要求的產品特性...

現有顯示螢幕觸控設計方案,大體上分為電阻式、光學式、電容式與電磁式四大技術。其中,電阻式觸控顯示屏設計方案,是目前使用年代最久遠、最成熟的技術方案,但因為發展多觸點追蹤的產品效能有限、與ITO透光性問題,目前電阻式觸屏設計方案僅使用在工業電腦、Kiosk等產品為多。

觸控螢幕設計多元 不同尺寸與用途已有對應解決方案

光學式觸屏設計方案,大多用於大螢幕或超大螢幕為多,雖可開發超過一點的多點觸控方案,但光學式的多觸點追蹤、分析仍有其效能限制,因此大多也僅有兩點方案為多。至於電磁式設計方案,目前以搭配觸控筆方案為主流應用,為針對手寫或是繪圖應用市場為多,例如Samsung推出的Galaxy Note 5.3、Galaxy Note 10.1等產品,即為使用電容觸控外加電磁觸控筆雙觸控螢幕方案,滿足特殊電磁筆手寫市場的應用需求。

但是目前應用最大宗的觸控螢幕方案,應以Apple iOS Deivce積極採用的G/G玻璃式電容觸控方案為主,而與其對立競爭的為G/F/F薄模式觸控設計方案。先討論G/G玻璃式電容觸控方案的設計優勢與限制。

G/G玻璃式觸屏設計 改善透光性與觸控效果

G/G玻璃式觸控螢幕設計方案,主要是針對電阻式觸控透光性不佳的問題點、與觸點偵測必須定期校正改善觸點準確率,進行重點技術改善為出發點。G/G玻璃式觸控螢幕模組,把原先採PET膜製作的ITO改用玻璃材質,自然在透光率方面因材質優勢獲得大幅改善,加上電容觸控設計方案以觸控IC改善觸點偵測、多觸點辨識?追蹤等產品效能問題,使G/G玻璃式觸控設計方案成為中?小尺寸行動裝置的一時之選。

然而G/G玻璃式觸屏設計方案也並非最佳選擇,因為G/G玻璃式觸屏設計方案以玻璃材質作為ITO層設計,而玻璃畢竟較PET厚上許多、重量也較重,不僅成本較高,重量、厚度也都影響終端產品的設計。

因此針對玻璃式ITO的問題點,也有競爭廠商推出採G/F/F設計方案的電容觸控屏設計,其中即將玻璃ITO改換成PET材質,使其具有電容觸控觸屏的優點,卻能利用PET觸控感測設計降低模組成本,同時也能使G/F/F觸屏模組厚度因為減省一片玻璃而獲得改善。

但G/F/F畢竟使用PET膜處理觸控信號感測,PET透光率仍未能如玻璃材質表現好,採G/F/F設計的觸屏模組雖成本較低,但整體規格略遜於G/G觸屏方案。

G/G玻璃式觸控需針對模組厚度改善

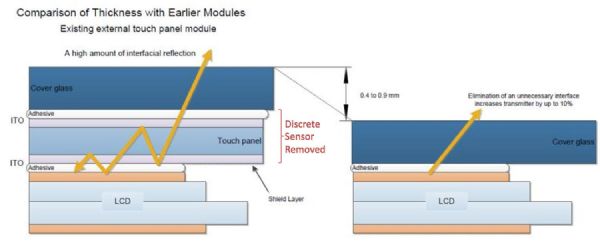

觀察G/G玻璃式觸控設計方案架構,會發現表面的保護玻璃無法減省,反而是觸控感應器(玻璃)是可以利用不同技術進行減省,因此發展出on-cell與in-cell兩大薄化G/G觸控螢幕設計方案。

尤其是以往G/G觸控模組設計在量產時,G/G的模組製作必須將保護玻璃與觸控感測玻璃分別製作、再於產線進行模組貼合程序,才能製作成一個顯示屏觸控模組,而此製程的關鍵在於兩片玻璃的貼合過程必須達到沒有氣泡、雜質的完美狀態,才能令觸控玻璃模組的透光性達到最佳表現,如果此製程出現氣泡或是雜質入侵,將會造成保護玻璃、觸控感測玻璃一起報銷,因此G/G觸控模組的製作重點即在改善玻璃貼合的良率。

在G/G保護玻璃、觸控感應玻璃貼合造成的結構厚度問題上,也會影響終端產品的厚度無法積極薄化,因為光是模組的厚度就形成技術門檻;形成為了追求高透光度的前題下,採玻璃ITO變成無法突破的設計限制。因此玻璃式觸控模組陣營必須朝減少玻璃數量,來改善模組成品的整體厚度,但又需維持相同水準的觸控感測能力。

on-cell或in-cell方案 均可讓觸控模組減省一半厚度

G/G玻璃電容觸控設計方案的薄化方向,主要有on-cell與in-cell兩大方向,兩種技術方案皆是將觸控感測玻璃移除,透過材料進行ITO層設計,來將原有的玻璃載體除去,形成整個觸控模組僅有單片保護玻璃的設計方案;而G/G玻璃觸控在少了一片觸控玻璃下,將可獲得至少近0.9~1mm的厚度薄化效果!

可別小看這麼小的薄化設計進展,因為少了一片玻璃,也可讓原有G/G設計方案的材料成本更低、透光度表現提升,而終端產品亦可僅因更換觸屏設計方案即省下近1mm結構厚度。

在G-Type(玻璃式電容觸控)設計方案中,單片式玻璃觸控方案(One glass solution)或Touch on lens設計方案已經有相關方案釋出。以on-cell設計方案來說,取掉觸控玻璃材料,直接在ITO層鍍在保護玻璃內側(ITO感應層介於保護玻璃與彩色濾光片之間),取代原本需要兩片玻璃的材料結構。

至於G-Type的in-cell設計方案,雖然同樣如on-cell取掉一片感應玻璃,但卻是將ITO層做於TFT薄膜上,變成僅需單片玻璃即可達到相同效果,厚度、重量、透光率都將獲得改善,而成本則至少有兩成改善效益。

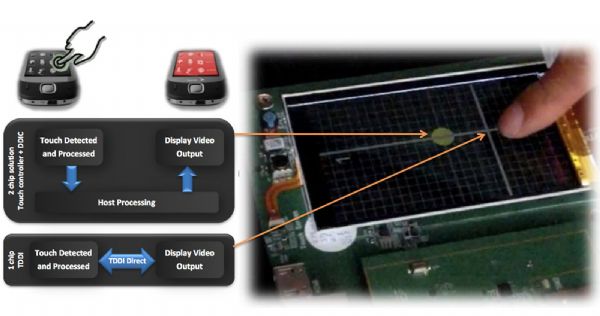

單片式G-Type設計 仍有材料問題尚待克服

但不管是on-cell或in-cell,都仍有許多問題尚待積極改善——因為這兩種薄化設計方案,都會令觸控IC與驅動LCD之IC位置變得更加靠近,而驅動IC會產生大量雜訊與噪訊干擾,這在需要穩定環境減少噪訊的觸控IC上,無疑是增加處理觸點信號、追蹤多觸點操作軌跡的辨識難度。

另一方面,ITO層製作於彩色濾光片與保護玻璃之間、或是製作於TFT薄膜上,會因為TFT LCD內鍍的電磁波動反應較大(尤其是3D或高速反應之TFT螢幕設計),這些環境因素都會影響觸點追蹤、感測的表現穩定性。此外,新技術也須面對製造程序的良率改善調校過程,畢竟與原有的G/G設計方案製程不同,相關的量產經驗仍待持續累積,目前Samsung等面板大廠仍積極改善製作良率中。

而相較G-Type技術開發陣營,原有G/F/F電容式薄膜觸控方案陣營,也運用近似on-cell的改善技術,將原有需兩組ITO膜設計方案,改成僅需一組ITO薄膜的G/F單層式方案;G/F因為減省了一片ITO薄膜,自然可以在厚度、重量獲得極小改善,但透光率卻能因為減少一片薄膜獲得大幅改善,同時成本也能因此獲益。但即便G/F方案具改善效益,相比G-Type方案仍無法與其高透光率的材料優勢相提並論。

- 研華參加植物工廠展 致力推廣精緻農業

- 大尺寸觸屏應用將因Win 8推出後勢看漲

- 觸控IC、材料改善科技持續精進 電容式觸控未來發展可期

- 富創得科技積極推廣電容觸控之應用

- 均豪精密推出全自動製程設備方案

- 內嵌式電容觸控螢幕 積極薄化現有G/G、G/F/F型觸控設計方案

- 銪德科技各類尺寸高品質觸控螢幕觸控展吸睛

- 愛特梅爾觸控螢幕控制器獲Ingenico選用

- 針對單片式玻璃觸控模組設計方案 觸控IC廠紛強化線上產品規格面對新模組感測需求

- 東遠精技連續十八年榮獲台灣精品獎

- 3Q度小月,觸控業引頸Win 8商機

- 因應微軟Windows 8觸控型產品 小、中、大屏觸控應用設計要求

- 大塚科技提供高彈性及高準確度量測解決方案

- 檢視電子產品觸控按鍵、觸控螢幕設計方案

- 志聖展示IPS光配向、IGZO、OGS等新技術解決方案

- 松翰推出首創單晶片電容式觸控語音控制晶片

_bigbutton.gif)