LED散熱陶瓷 低成本之高功率LED封裝技術

在1962年Nick Holonyak Jr.發明了LED後,因為其壽命長與省電等特性, LED議題成為舉世焦點而發展迅速,由低功率的警示燈逐漸轉變為高功率的照明,而高照明亮度所帶來的熱效應也隨之發生,為了解決熱效應的問題,封裝材料逐漸由FR4轉變為MCPCB再升級成陶瓷材料,因陶瓷材料除了與LED具有匹配的膨脹係數、良好的熱與化學穩定性,還具有優異的絕緣耐壓特性,所以最適合用於高功率LED照明之散熱。

傳統的LED封裝流程是將LED芯片(Chip)固定(Bonding)於散熱基板之上,經由打線(Wire Bonding)或覆晶(Flip Chip)方式將線路連結,最後再以點膠、模具成型(Molding)等方式包覆LED芯片形成LED晶粒,最後將晶粒固定於電路載板(Circuit Board)之上,並整合電源(Power)、散熱片(Heat Sink)、透鏡(Lens)與反射杯(reflector)組成完整的照明模組。

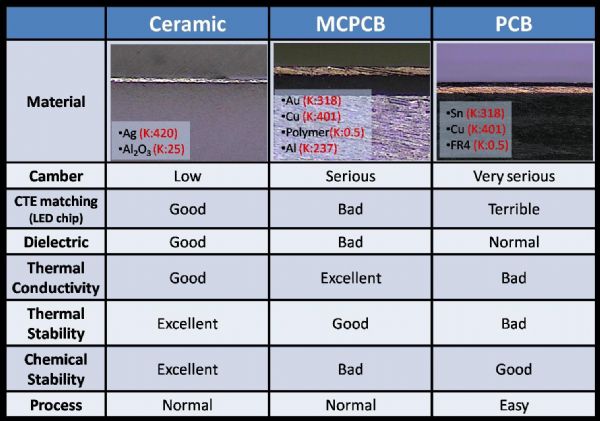

在照明模組中又以基板與電路載板所承受的熱最為密集,因此直接與熱源接觸的基板都使用陶瓷作為材料,而當功率越來越高,元件越來越小的趨勢下,陶瓷電路載板也逐漸被大量使用。如表1所示,陶瓷電路載板比起傳統電路板擁有更多適合LED照明的優勢,可應用於高功率(HP)、高電壓(HV)及交流電(AC)等LED照明,這些LED有較高的能量轉換率或不用電源轉換器的優勢,所以整合兩技術不但可提高LED照明穩定度之外,還能降低整體之總成本,使其更易導入家用照明市場。

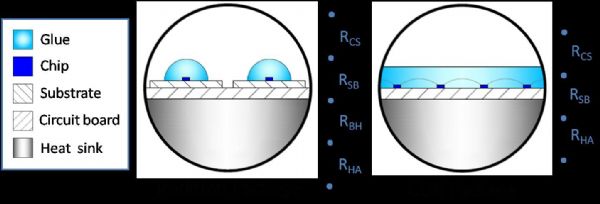

但隨著小體積要有更大照度的需求增加,單晶封裝已不符合未來需求,所以COB(Chip On Board)LED封裝技術隨之而生,與傳統芯片需固定於基板上再整合在電路載板的封裝不同,如圖1所示,COB封裝是將單顆或多顆LED晶粒直接封裝在電路載板上;另由熱歐姆定理ΔT=QR得知,溫差=熱流x熱阻,熱阻愈大,就有愈大的熱產生在元件內,因此COB封裝方式可免除封裝基板的使用,減少照明模組串連層數以強化LED散熱效能。

此項技術可解決單顆高功率的封裝所產生之高熱,使其具有低熱阻、低組裝成本與單一封裝體高流明輸出等優勢,現今已被大量用於照明燈具,但由於芯片所產生大量的熱會直接與COB基板接觸,因此當需要更高照度的照明模組時,舊有鋁板(MCPCB)技術所製作之COB,會有熱膨脹係數不匹配導致熱傾斜的問題,因此陶瓷基板技術的引入有著勢在必行的需求。

大毅科技以每月產300億片陶瓷貼片電阻的經驗,應用其純熟的厚膜與薄膜製程,投入LED散熱陶瓷的研發,自行研發的設備與具有極為大量的陶瓷材料來源,都可在成本控制上有著顯著的效益;陶瓷COB封裝基板技術的研發,採用高精密網印技術,直接於陶瓷板上製作線路,另以耐熱材料快速的在基板上製作封裝擋牆,成功簡化產品製程步驟並縮短製作時間,有效降低LED照明產品散熱模組的成本,希望能促成LED照明平價化以便快速導入市場。

(本文由大毅科技LED散熱研發中心提供)