LED散熱陶瓷─陶瓷基板固晶技術

- 劉一婷

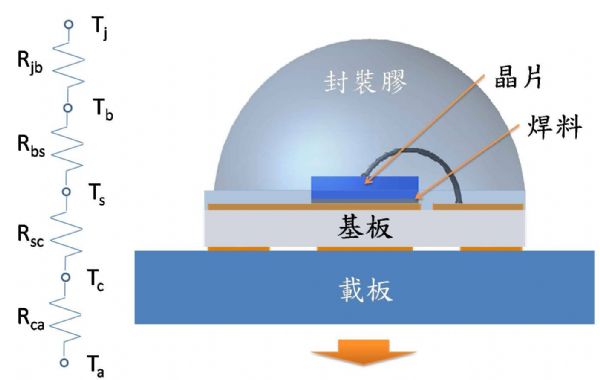

因LED照明需求的增加導致使用功率逐漸提升,因此散熱管理變得更為重要。為了讓LED產生的熱消散,主要是藉由傳導及對流兩種方式,LED晶片經傳導把熱傳到大面積的散熱片上,再與空氣進行熱交換經空氣對流把熱帶走。熱傳導雖是以等向性的方式傳遞,但在小面積的基板上多以垂直方向傳遞效應佔大多數,垂直方向相當於將熱阻串聯,所以多層結構的LED封裝,降低每層結構的熱阻顯得格外重要。圖1為LED元件垂直熱阻圖,LED介面所產生的熱源,大部分多向下傳遞,所以總熱阻=晶片(PN)介面到焊料熱阻+焊料到基板熱阻+基板到載板熱阻+載板到空氣熱阻,由圖1可了解,固晶焊料的傳遞面積最小會有較大熱阻,因此,固晶技術的好壞大大影響了LED晶粒總熱阻的大小。

Rj-a= (Tj-Ta)/Pd

Rj-a=Rj-b+Rb-s+Rs-c+Rc-a

Tj:介面溫度

Ta:環境溫度

Pd:LED功率

現有的固晶方式主要有兩種,第1種為產業界最常見的銀膠固晶,此固晶方式多使用於低功率LED模組,而低溫銀膠是以銀粉混合不同比例環氧樹脂,當加入較多的環氧樹脂會有較佳的固晶強度,但導電與導熱係數會下降;反之增加銀粉添加量會導致固晶強度太差而造成品質不穩定。因此銀膠最適合的配比之理論導熱係數只能達到25W/mK。再者此製程需要使用助銲劑(Flux)幫助固晶,如未能移除乾淨而殘留,容易造成固晶孔隙(Void)使得熱阻上升。但此製程成本與技術門檻較低,所以仍被廣泛地採用於現有LED封裝。

第2種封裝方式稱為共晶(Eutectic)焊接法,此技術不但可提高固晶強度及導熱係數,還可配合覆晶(Flip Chip)技術將LED晶粒整體熱阻下降到銀膠製程的20~40%,而高亮度LED共晶製程多以80%/20%比例的金錫合金(Au-Sn Alloy)作為晶片底部焊料,再將晶片放置於鍍有金或銀的基板上,加熱至共晶溫度使基板表面的金或銀與金錫合金相互擴散,進而改變合金成份以提高融點,使共晶結構固化以達到固晶目的,此法所固晶的晶片推力遠大於使用銀膠固晶,因此其應用於高功率LED會有更佳的可靠度表現。

然而共晶技術之操作溫度高達320℃,須特別考慮選用晶片、基板等材料耐熱程度。此外,晶片下平整的金錫合金層只有3um厚,所以除了共晶固晶機台需要有高位置精度外,另一重要固晶條件就是基板表面粗糙度(Ra)與高低差(PV)要低,圖2(A)、(B)分別為拋光處理與普通磨刷製程表面結構圖,如表面粗糙度過高,會使固晶結構產生孔隙的問題,另外,當基板表面高低差超過3um,會使晶片局部懸空未與基板貼合密實,這些都會造成固晶強度與導熱係數下降的問題。有鑑於此,大毅科技導入拋光技術,成功製造出適合共晶的散熱陶瓷基板,以協助廠商封裝出更穩定、更有競爭力的高功率LED產品。